導入事例

塗装工程の自動化と次なる挑戦

導入企業:小澤塗料工業株式会社

「ロボットなんて本当にうちで扱えるのか?」。そう思いながらも、小澤塗装工業は20年前にロボット導入へ踏み出しました。人手不足や品質のばらつきといった課題を解決するために始めた挑戦は、今や10台以上の産業用ロボットが稼働する大きな力となり、次のステージである搬送や物流の自動化へと進化しています。

インタビュー対応者:代表取締役社長 小澤 章秀 様

Outlines 事例概要

会社概要

所在地:

(本社工場)静岡市駿河区寿町

(大井川工場)焼津市中島

業種/主な事業内容:

・塗装(自動車、航空機、半導体、医療)

・ 廃溶剤のリサイクル

導入工程

塗装工程、搬送工程

導入機器

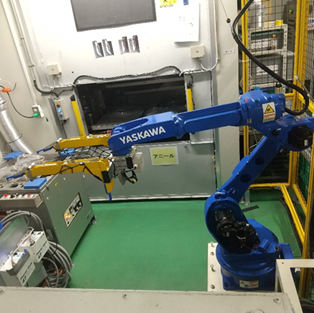

多関節ロボット、AGV(自動搬送機)

支援制度活用

・ふじのくにロボット技術アドバイザー派遣

導入効果

塗装品質の安定、作業者の負担軽減、夜間稼働による

生産効率の大幅向上(6・名体制から2名体制へ削減)

Flow 導入の流れ

2000年代初頭、人手による塗装作業では品質のばらつきや生産能力の限界が顕在化していました。「人間の手作業では量的に限界がある」と経営陣が判断し、ロボット導入を決意。最初はSIerの支援を受けつつ、塗装ノウハウを自社でロボットに移植する形で活用を開始しました。

その後は自社内にロボット技術を習得できる人材を育成し、日常的なティーチングやメンテナンスを内製化。さらにアドバイザーの支援を受け、従来の塗装だけでなく搬送や物流分野にもロボットを導入しました。現在は10台の塗装ロボット、2台のハンドリングロボット、1台のAGVが稼働しています。

Interview 導入企業インタビュー

Q:導入のきっかけは?

A:人手だけでは夜通し作業しても間に合わない。品質も安定せず、このままでは未来がないと感じて導入しました。

Q:導入で苦労した点は?

塗装という“職人技”をロボットに置き換えるのは簡単ではありませんでした。最初は夜を徹してティーチングしながら必死に習得しました。経営者も現場と一緒になってロボットの知識をつけることで、全員で課題を乗り越えることができたと思います。

また、アドバイザーに相談することで「どう搬送すれば効率的か。」「塗装と組み合わせる新しい方法はないか。」といった発想が広がりました。多様な知見を持つアドバイザーの助言は、ロボット導入の構想を形にする大きな後押しになりました。

Q:ロボット導入効果は?

導入によって、人手をより生産性の高い作業に振り向けられる様になりました。ロボットが塗装を担うことで現場の負担が軽減され、効率的に生産できる体制が整っています。

さらに、「ロボットを使って安定した品質で塗装している」という点をホームページなどで発信することで、品質が高いと評価いただく機会が増え、受注の拡大にも繋がっています。

Q:これから導入を考える企業へのアドバイスは?

機械に苦手意識を持つ企業も多いと思いますが、これからはロボットや自動化に取り組まなければ、企業としての将来は厳しいと感じています。

まずは『ロボットにはどんなメリットがあり、何ができるのか』を知ることが出発点です。ここが理解できていないと、せっかく導入しても使われなくなってしまいます。

経営者自身が導入の意義を理解し、『自社は何を解決したいのか』を考えた上で、アドバイザーに相談しながらカタチにしていくことが大切です。逃げずに一歩踏み出すことが、企業の未来を拓く第一歩だと思います。

<今後の展望>

現在は塗装・搬送の自動化に加え、AGVを用いた物流工程の省人化に取り組んでいます。将来的にはパレット積みまで含めた工場全体の自動化を目指し、「人は監視や管理に集中し、現場はロボットが担う」工場の実現を見据えています。